jafea.net – Predictive Maintenance (pemeliharaan prediktif) adalah pendekatan modern dalam manajemen perawatan peralatan yang menggunakan teknologi canggih seperti Internet of Things (IoT), kecerdasan buatan (AI), dan analitik data untuk memprediksi kapan suatu mesin atau peralatan akan mengalami kerusakan sebelum masalah tersebut terjadi. Berbeda dengan pemeliharaan preventif yang dilakukan secara berkala atau pemeliharaan reaktif yang menangani kerusakan setelah terjadi, predictive maintenance bertujuan untuk mengoptimalkan efisiensi, mengurangi biaya, dan meminimalkan waktu henti (downtime).

Apa Itu Predictive Maintenance?

Predictive maintenance adalah strategi perawatan yang memanfaatkan data real-time dan analisis prediktif untuk memantau kondisi peralatan dan memprediksi potensi kegagalan. Pendekatan ini mengandalkan sensor, algoritma machine learning, dan big data untuk mengidentifikasi pola atau anomali yang menunjukkan tanda-tanda kerusakan. Dengan demikian, perawatan dapat dilakukan tepat waktu, hanya saat diperlukan, sehingga menghemat sumber daya dan memperpanjang umur peralatan.

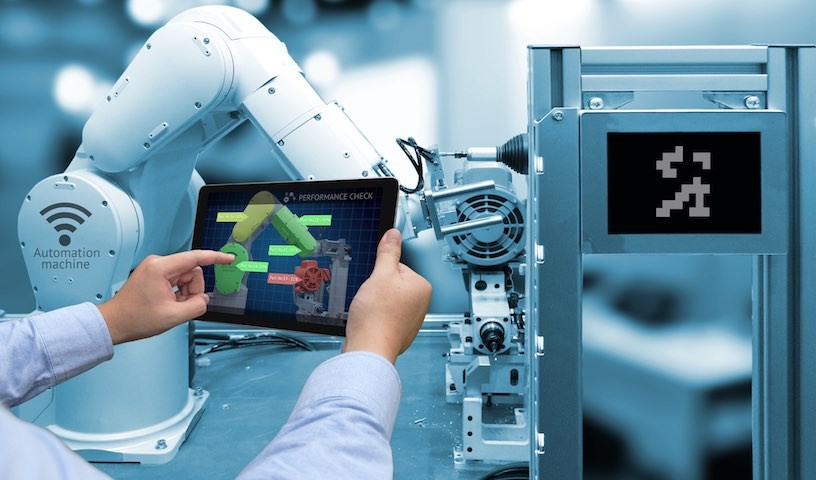

Contoh sederhana adalah penggunaan sensor getaran pada mesin industri. Sensor ini mengumpulkan data getaran, yang kemudian dianalisis untuk mendeteksi ketidakseimbangan atau keausan komponen. Jika data menunjukkan anomali, sistem akan memberikan peringatan kepada tim pemeliharaan untuk mengambil tindakan sebelum mesin benar-benar rusak.

Teknologi Pendukung Predictive Maintenance

Beberapa teknologi kunci yang mendorong keberhasilan predictive maintenance meliputi:

-

Internet of Things (IoT): Sensor IoT yang dipasang pada peralatan mengumpulkan data seperti suhu, tekanan, getaran, dan kecepatan secara real-time. Data ini dikirim ke platform analitik untuk diproses.

-

Kecerdasan Buatan (AI) dan Machine Learning: Algoritma AI menganalisis data historis dan real-time untuk mengidentifikasi pola yang terkait dengan kegagalan peralatan. Machine learning memungkinkan sistem untuk terus belajar dan meningkatkan akurasi prediksinya.

-

Big Data Analytics: Pemrosesan data dalam jumlah besar memungkinkan identifikasi tren dan anomali yang tidak terdeteksi oleh metode manual.

-

Cloud Computing: Platform berbasis cloud menyimpan dan memproses data dalam jumlah besar dengan cepat, memungkinkan akses jarak jauh oleh tim pemeliharaan.

-

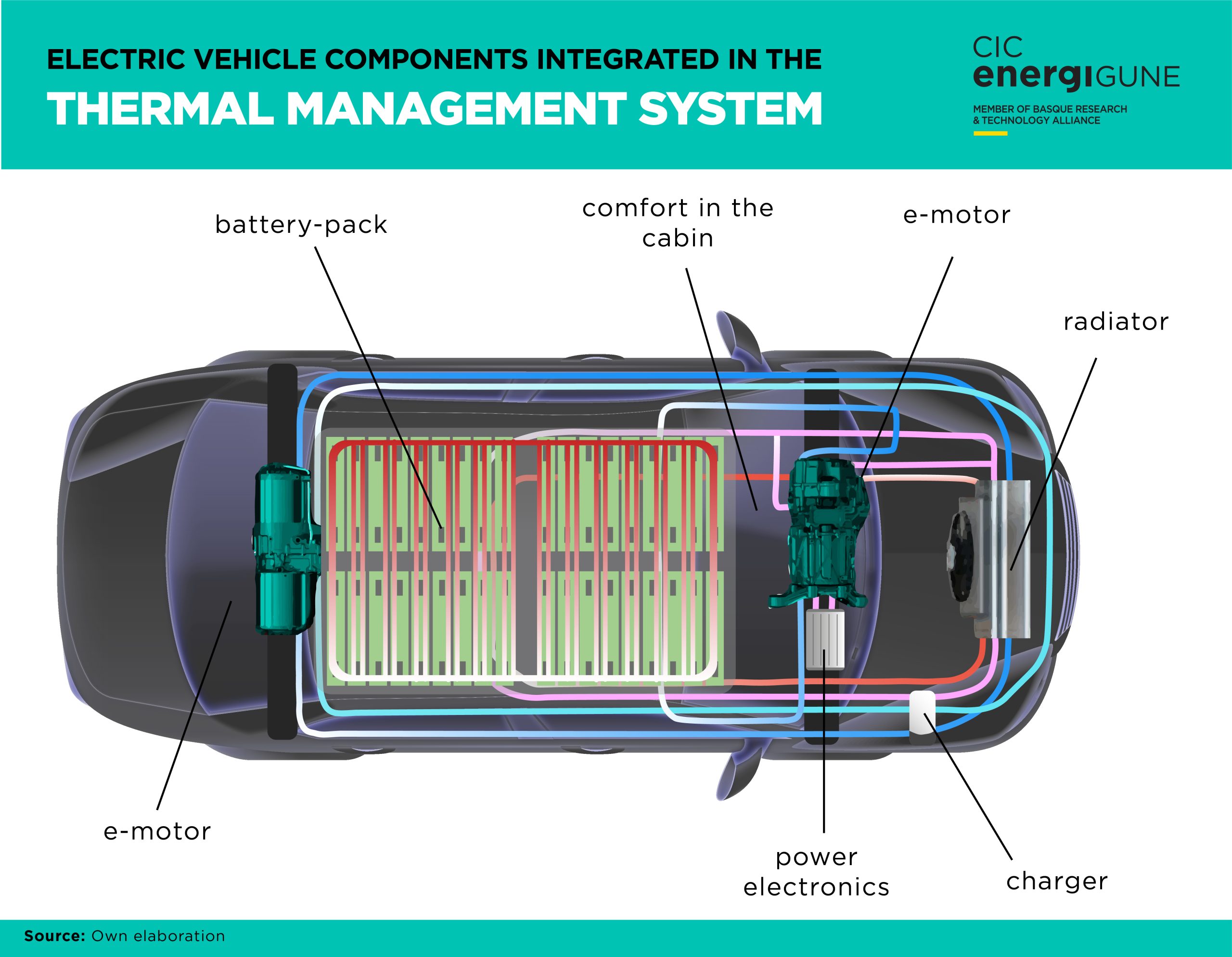

Digital Twin: Model digital dari peralatan fisik yang memungkinkan simulasi dan pemantauan kondisi peralatan secara virtual.

Manfaat Predictive Maintenance

Adopsi predictive maintenance memberikan sejumlah manfaat signifikan, baik dari segi operasional maupun finansial:

-

Mengurangi Downtime: Dengan memprediksi kegagalan sebelum terjadi, perusahaan dapat menjadwalkan perawatan tanpa mengganggu operasi, mengurangi waktu henti hingga 30-50% berdasarkan studi industri.

-

Menghemat Biaya: Predictive maintenance dapat mengurangi biaya perawatan hingga 20-25% dengan menghindari perbaikan darurat dan penggantian komponen yang tidak perlu.

-

Memperpanjang Umur Peralatan: Perawatan yang tepat waktu mencegah kerusakan lebih lanjut, memperpanjang masa pakai peralatan hingga 20-40%.

-

Meningkatkan Keamanan: Dengan mendeteksi masalah potensial seperti kebocoran gas atau kegagalan mesin, predictive maintenance mengurangi risiko kecelakaan di tempat kerja.

-

Optimalisasi Inventaris: Perusahaan dapat mengelola stok suku cadang dengan lebih baik, mengurangi biaya penyimpanan yang tidak perlu.

-

Peningkatan Efisiensi Operasional: Data dari predictive maintenance dapat digunakan untuk mengoptimalkan kinerja mesin dan proses produksi.

Penerapan Predictive Maintenance di Berbagai Industri

Predictive maintenance telah diterapkan di berbagai sektor industri, termasuk:

-

Manufaktur: Pabrik menggunakan sensor untuk memantau mesin produksi, seperti motor, pompa, dan konveyor. Contoh: Perusahaan otomotif menggunakan predictive maintenance untuk memantau mesin perakitan, mengurangi downtime hingga 40%.

-

Energi: Pembangkit listrik, baik tenaga angin, air, maupun minyak, menggunakan predictive maintenance untuk memantau turbin dan generator. Contoh: Turbin angin di Eropa menggunakan sensor IoT untuk mendeteksi keausan baling-baling.

-

Transportasi: Maskapai penerbangan menggunakan predictive maintenance untuk memantau mesin pesawat, seperti Rolls-Royce yang menggunakan teknologi AI untuk memprediksi kegagalan mesin jet. Di Indonesia, perusahaan kereta api seperti PT KAI mulai mengadopsi teknologi ini untuk perawatan lokomotif.

-

Kesehatan: Mesin medis seperti MRI dan CT scan dipantau dengan predictive maintenance untuk memastikan kinerja optimal dan mencegah gangguan layanan.

-

Pertambangan: Alat berat seperti ekskavator dan truk tambang dilengkapi sensor untuk memprediksi kegagalan komponen seperti ban atau mesin.

Di Indonesia, predictive maintenance mulai diterapkan di industri besar seperti pertambangan dan energi, meskipun adopsi di sektor kecil-menengah masih terbatas karena biaya awal pemasangan teknologi yang tinggi. Namun, perusahaan seperti PT Freeport Indonesia dan PLN mulai menggunakan solusi ini untuk meningkatkan efisiensi operasional.

Tantangan dalam Implementasi Predictive Maintenance

Meskipun menjanjikan, predictive maintenance memiliki beberapa tantangan:

-

Biaya Awal Tinggi: Pemasangan sensor IoT, integrasi sistem AI, dan pelatihan staf membutuhkan investasi besar.

-

Kualitas Data: Keakuratan prediksi bergantung pada kualitas dan kuantitas data yang dikumpulkan. Data yang tidak lengkap dapat menghasilkan prediksi yang salah.

-

Keterampilan Teknis: Dibutuhkan tenaga ahli yang memahami teknologi AI dan IoT untuk mengelola sistem predictive maintenance.

-

Integrasi Sistem: Mengintegrasikan teknologi baru dengan sistem lama di perusahaan sering kali rumit dan memakan waktu.

Tren Predictive Maintenance di 2025

Hingga Juli 2025, predictive maintenance terus berkembang dengan inovasi seperti:

-

Edge Computing: Pemrosesan data dilakukan langsung di peralatan (edge) untuk mengurangi latensi dan meningkatkan kecepatan respons.

-

AI Generatif: Digunakan untuk membuat model prediksi yang lebih akurat dan simulasi kegagalan peralatan.

-

5G untuk IoT: Konektivitas 5G memungkinkan pengumpulan data real-time yang lebih cepat dan andal.

-

Sustainability Focus: Predictive maintenance mendukung keberlanjutan dengan mengurangi limbah energi dan material akibat kerusakan peralatan.

Tips Menerapkan Predictive Maintenance

-

Mulai dengan Skala Kecil: Pilih satu jenis peralatan atau sistem untuk diuji coba sebelum diterapkan secara luas.

-

Pilih Teknologi yang Tepat: Gunakan sensor dan platform analitik yang sesuai dengan kebutuhan industri Anda.

-

Latih Tim: Pastikan staf memahami cara menggunakan dan memelihara sistem predictive maintenance.

-

Pantau ROI: Evaluasi pengembalian investasi dengan membandingkan biaya implementasi dan penghematan dari pengurangan downtime.

-

Perbarui Sistem Secara Berkala: Pastikan algoritma dan perangkat lunak selalu diperbarui untuk menjaga akurasi prediksi.

Predictive maintenance adalah terobosan dalam dunia perawatan peralatan yang menggabungkan teknologi modern untuk meningkatkan efisiensi, mengurangi biaya, dan memperpanjang umur aset. Dengan memanfaatkan IoT, AI, dan big data, pendekatan ini telah mengubah cara industri seperti manufaktur, energi, dan transportasi mengelola operasional mereka. Meskipun tantangan seperti biaya awal dan kebutuhan keterampilan teknis masih ada, manfaat jangka panjangnya menjadikan predictive maintenance investasi yang berharga. Di Indonesia, adopsi teknologi ini terus berkembang, terutama di sektor industri besar, dan diharapkan akan semakin meluas seiring kemajuan teknologi hingga tahun 2025 dan seterusnya.

Leave a Reply